| Voir le sujet précédent :: Voir le sujet suivant |

| Auteur |

Message |

Christian_B

Fidèle Posteur

Inscrit le: 20 Juil 2007

Localisation: Allemagne, Haltern am See

Âge: 73

|

Posté le: 21/04/2021 08:14 Sujet du message: L-Spatz 55 im Maßstab 1:2,8 Posté le: 21/04/2021 08:14 Sujet du message: L-Spatz 55 im Maßstab 1:2,8 |

|

|

|

Nach langer Zeit möchte ich mal wieder einen Bericht vom Bau eines neuen Modells zeitnah erstellen.

Der L-Spatz hat es mir angetan. Seitdem ich ein sehr schön restauriertes Exemplar eines L-Spatz 55 beim Spatzentreffen in Kamp-Lintford 2002 gesehen hatte, stand ein Nachbau für mich auf der Liste der zu bauenden Modelle.

Ich hatte den bekannten Bauplan von Mario Raab und dachte zunächst daran ihn einfach vergrößert zu bauen. Die Jahre vergingen und erst vor vier Jahren begann ich weitere Unterlagen und Bilder genau des Exemplars zu sammeln, dass ich 2002 gesehen hatte.

Hans-Jürgen Fischer, der leider letztes Jahr verstorben ist, schickte mir einige Originalzeichnungen des L-Spatz. Damit, mit den Bildern aus dem Internet und dem auf den Maßstab 1:2,8 vergrößerten Mario Raab Bauplan begann das konstruieren im CAD. Der krumme Maßstab kam durch das Kopieren des Bauplans zustande. Die Größe entsprach meinen Vorstellungen eines F-Schlepp Modells für unsere Platzverhältnisse.

Ich hatte von Anfang an geplant, das Modell mit einem Rohrrumpf zu bauen. Ein gelöteter Rumpf aus Stahlrohren sollte es aber nicht werden sondern ich wollte das Rohrgerüst des Leitwerkträgers aus CFK-Rohren zusammensetzen. Diese Bauweise fand ich im Internet an mehreren Stellen beschrieben.

https://www.rc-network.de/threads/decathlon-460.506392/#post-5731323

https://www.mg-wohlen.ch/fliegen-bauen/bauen-projekte/2016/bobber-zlin

Das ist der L-Spatz 55 den ich als Modell erstellen möchte:

Ich habe vom Eigentümer dieses L-Spatz viele Aufnahmen bekommen, auch von der Restaurierung, dafür auch an dieser Stelle herzlichen Dank!

Christian

|

|

| Revenir en haut de page |

|

|

Olli

Incurable Posteur

Inscrit le: 22 Juil 2006

Localisation: Germany

Âge: 58

|

|

| Revenir en haut de page |

|

|

Christian_B

Fidèle Posteur

Inscrit le: 20 Juil 2007

Localisation: Allemagne, Haltern am See

Âge: 73

|

Posté le: 21/04/2021 09:41 Sujet du message: Posté le: 21/04/2021 09:41 Sujet du message: |

|

|

|

Prima Olli, dann liest schon mal einer mit und gibt Tipps!

Die Abmessungen meines Spatzes sind 5354mm Spannweite und eine Rumpflänge von 2195mm. Die Flächen haben einen Profilstrak mit den SA7036 Profilen von Benjamin Rodax. Ich habe diese Profile genommen um einen leichten langsam fliegenden Oldtimer zu bekommen der gut in der Thermik steigen sollte.

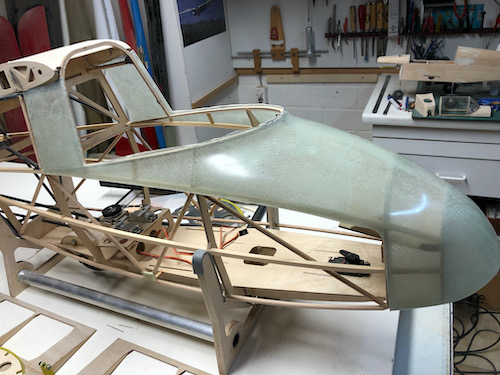

Mein Vorbild des L-Spatz hat ja nicht die eckige Kabinenhaube und nicht mehr die Sperrholzbeplankung des Rumpfvorderteils sondern eine geblasene Haube und eine GFK-Verkleidung der Rumpfspitze. Das wollte ich genau so realisieren.

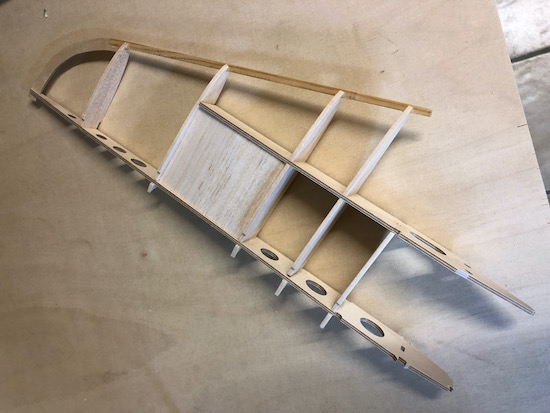

Nachdem die Zeichnungen im CAD soweit fertiggestellt waren, wurden die Fräsdateien im CAM erstellt und die Bauteile aus Pappelsperrholz, Birkensperrholz und GFK gefräst. Nachdem die Holzteile zwei Jahre in einem Karton gelagert wurden, begann der Bau der Leitwerke nebenher beim Bau anderer Flieger.

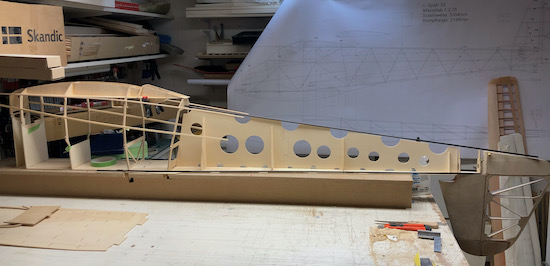

Die Schablonen für das Rumpfgerüst wurden schon mal lose zusammengesteckt und auch die Teile des Rumpfvorderteils zusammengesteckt wie auf dem Bild zu sehen ist.

Auch die Kerne für das Urmodell des GFK-Rumpfvorderteils und der Kabinenhaube wurde auf der Fräse in zwei Hälften aus Roofmate (extrudiertem Polystyrol-Schaum) gefräst.

Christian |

|

| Revenir en haut de page |

|

|

Christian_B

Fidèle Posteur

Inscrit le: 20 Juil 2007

Localisation: Allemagne, Haltern am See

Âge: 73

|

Posté le: 22/04/2021 18:30 Sujet du message: Posté le: 22/04/2021 18:30 Sujet du message: |

|

|

|

Die Urmodellkerne aus Roofmate wurden zusammengeklebt, etwas verschliffen und mit zwei Lagen 161g/m2 Glasgewebe überzogen. Anschließend gespachtelt und geschliffen.

Dann wurde der Bau des Höhenleitwerks begonnen. Wie schon bei meinem Jastrzab (der Baubericht ist auch hier in diesem Forum) wurden Schablonen zum einstecken der Rippen aus 3mm Pappelsperrholz verwendet. Das Höhenleitwerk konnte recht schnell zusammengesetzt werden und wurde mit 0,4mm Birkensperrholz mit der Bügelmethode beplankt. Die Beplankung der Ruderfläche wurde in großen Stücken mit den Aufleimern der Rippen gefräst und war damit eine erhebliche Zeitersparnis. Die Lagerung der Ruderfläche erfolgt wieder mit einem 1mm Stahldraht in dem 2mm Außendurchmesser Bowdenzugrohr. Dieser Bowdenzug wurde in einer 2mm Fräsnut im Holmsteg der Ruderfläche eingeklebt vor dem Einsetzen des Stegs in die Rippenausschnitte.

Hier liegt der Holmsteg des Ruders noch vor dem Rippengerüst

Nach dem aufbringen der oberen Beplankung, dies erfolgte noch auf der Helling, wurden Negativrippen in die Steckplätze der Schablone gesteckt und die schon beplankte Seite konnte verzugsfrei auf diese Negativrippen aufgelegt werden zum beplanken der zweiten Seite.

Die Befestigungen des Höhenleitwerks zum Rumpf bestehen aus 3mm GFK und sind mit dem Holm und der vordere Befestigungspunkt mit der Nasenleiste des Leitwerks verklebt. Ich habe mich da im Design an das Original gehalten. Näheres dazu werde ich beim Rumpf bebildern.

Damit war das erste Bauteil meines L-Spatz fertig.

Christian |

|

| Revenir en haut de page |

|

|

Christian_B

Fidèle Posteur

Inscrit le: 20 Juil 2007

Localisation: Allemagne, Haltern am See

Âge: 73

|

Posté le: 24/04/2021 13:04 Sujet du message: Posté le: 24/04/2021 13:04 Sujet du message: |

|

|

|

Heute ist das Seitenleitwerk dran.

Ich habe das Seitenleitwerk Ruder auf einer Negativhelling gebaut. Die 0,4mm Beplankung kam zuerst auf diese Helling und dadrauf dann die Rippen und der Holmsteg mit dem eingesetzen 2mm Bowdenzugrohr wie schon beim Höhenleitwerk.

Die obere Beplankung konnte dann sofort aufgeklebt werden nachdem die Endleiste des Ruders mit Balsastücken zwischen den Rippen versehen wurde. Diese Balsastücke wurden dann mit Hilfe der Rippen auf null ausgeschliffen. Eine stabile Endleiste war das Ergebnis.

Die Nase des Ruders wurde ebenfalls mit Balsa aufgefüllt zwischen den Rippen und auf die halbrunde Kontur geschliffen. Die Nase des Ruders wurde dann mit vorgebogenen Stücken 0,4mm Birkensperrholz beplankt.

Das Dämpfungsteil des Seitenleitwerks wurde mit Hilfe der beiden noch in den Rumpf ragenden Spanten aufgebaut. Die Rippen aus 3mm Balsa konnten in eingefräste Ausnehmungen des Abschlussspants eingeschoben werden und das Leitwerk somit auf diesem Spant stehend gebaut werden ohne Helling oder Schablone.

Die Beplankung erfolgte anschließend mit einem Stück 0,4mm Birkensperrholz das an der Nase gewässert und vorgebogen wurde. Mit dem aufbringen der Beplankung am Seitenruderrandbogen war auch dieses Bauteil recht schnell fertiggestellt.

Das fertige Seitenleitwerk wird für den Rumpfbau benötigt.

Das waren bisher die einfacheren Bauteile, der Rumpf mit dem Gerüst aus CFK-Rohren und einer speziellen Helling dafür ist auch für mich etwas neues.

Christian |

|

| Revenir en haut de page |

|

|

Christian_B

Fidèle Posteur

Inscrit le: 20 Juil 2007

Localisation: Allemagne, Haltern am See

Âge: 73

|

Posté le: 28/04/2021 13:42 Sujet du message: Posté le: 28/04/2021 13:42 Sujet du message: |

|

|

|

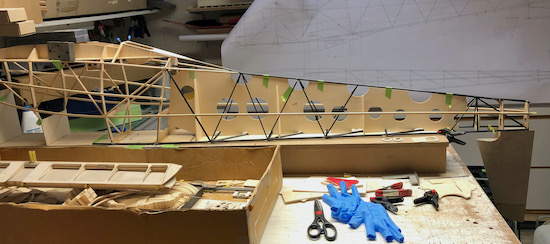

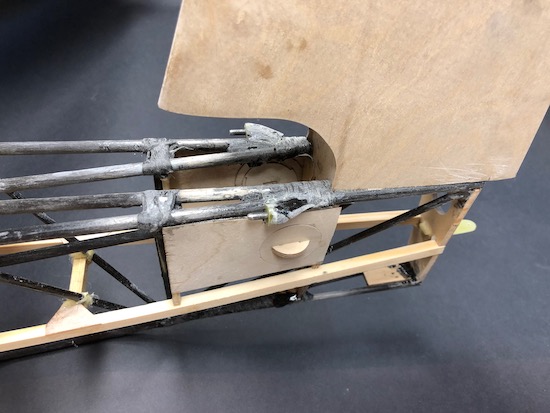

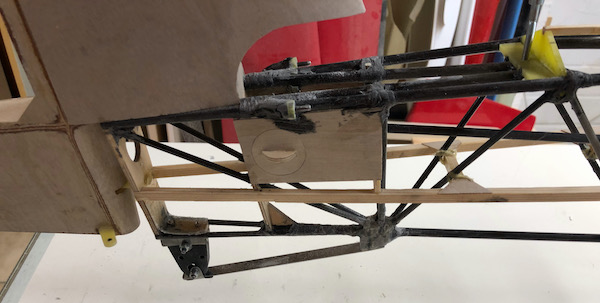

Der Rumpf des L-Spatz besteht im Original aus Stahlrohren. Bis zu den Flächen hat der Leitwerksträger und fast alle Querverstrebungen gerade Rohrstücke. Um so einen Rumpf nicht aus Quadratischen Holzleisten bauen zu müssen, überlegte ich, zumindest den Leitwerksträger aus leichten CFK-Rohren zusammen zu setzen. Wie ich im ersten Beitrag schon geschrieben habe, ist zu so einer Bauweise einiges im Internet zu finden.

Um so eine Rohrkonstruktion nicht freihändig bauen zu müssen, war es notwendig eine Hilfskonstruktion aus 3mm Pappelsperrholz zu konstruieren, an der die drei langen längs verlaufenden Rohre befestigt werden können. Die Knotenpunkte mit den Querstreben des Rohrgitters bekamen halbrunde Aussparungen die den Knotenpunkt immer genau mittig in der Aussparung haben.

Das Rumpfvorderteil besteht aus 5 Spanten aus 4mm Birkensperrholz und einem Kiel mit Formteilen für die Kufe und dem Rad aus 3mm Birkensperrholz. Diese Holzteile wurden zunächst mit Weißleim zusammengesetzt und kamen dann an die Helling aus Pappelsperrholz für die Verbindung und den Aufbau mit dem Rohrgitter. Da einige Rohre auch im Rumpfvorderteil zu finden sind und diese gebogen verlaufen, habe ich diese "Rohre" aus 6mm Buchenrundholz ersetzt. Das Rohrgerüst selbst besteht aus 4 und 6mm CFK-Rohren.

Die einzelnen kleinen Rohrstücke des Rohrgitters wurden abgelenkt und mit Permagrit Rundfeilen so gut es geht passend gefeilt. Das geschah mit Maske, Handschuhen und laufendem Staubsauger, dessen Rüssel direkt neben dem zu bearbeitenden Rohrstück per Schraubzwinge befestigt war. Keine angenehme Arbeit!

Das schon fertige Seitenleitwerk wurde ebenfalls gleich mit den Längsrohren verbunden. Für das Seitenleitwerk habe ich einen Anschlag an der Helling vorgesehen und auch die drei GFK-Teile für die Höhenleitwerksbefestigung haben in der Helling feste Positionen und wurden vorher auf die beiden oberen Längsrohre aufgefädelt mit ihren 6mm Rundlöchern.

Hier sind die gebogenen Buchenrundstäbe zu erkennen die als Rohrersatz verwendet wurden.

Am letzten Spant des Rumpfvorderteils sollten die beiden oberen Längsrohre einen kleinen Knick bekommen (auf dem Bild sind diese beiden Längsrohre natürlich unten, da der Rumpf auf dem Rumpfrücken aufgebaut wird).

Ich habe das so gelöst, das ich die Rohre an dieser Stelle abgesägt habe. Das kürzere gerade Stück, das zum Rumpfvorderteil weiter verläuft, habe ich mit einer Schnur im Rohr versehen, an das Kohlenstofffaserrovings geknotet wurden. Die Schnur bestand aus 0,7mm Nylon und wurde auch durch das lange Längsrohr bis zum Seitenleitwerk eingezogen. Ich habe dann die Kohlenstoffrovings mit Harz getränkt und bis über den Knick hinweg in die Rohre gezogen. Der Knick wurde damit im Rohrinnern verstärkt.

Das Original hat neben dem Stahlrohrgerüst auch Holzleisten eingebaut um dem Rumpf mit der Rumpfbespannung seine Form zu geben. Die Rumpfbespannung liegt nur auf den Längsrohren und den Holzleisten auf, nicht auf den vielen Querstreben. Mein Modell hat daher auch diese Leisten aus 5x5mm Kiefer mit einigen Querstreben. Die Querstreben habe ich mit Aramidrovings (Kevlar) mit den CFK-Querstreben verbunden. Beim Original L-Spatz ist das auch durch Umwicklungen mit Seilen gelöst.

Die Knotenpunkte der CFK-Rohre habe ich zunächst durch verkleben mit Sekundenkleber fixiert. Die Kraftübertragung wurde dann durch umwickeln mit Kohlenstofffaserrovings erstellt. Die Rovings wurden mit Wicklungen in Form einer acht um die einzelnen Rohre des jeweiligen Knotenpunktes aufgebracht und ebenfalls sofort mit Sekundenkleber fixiert. Nachdem alle Knotenpunkte soweit gesichert waren, wurde diese mit Harz getränkt.

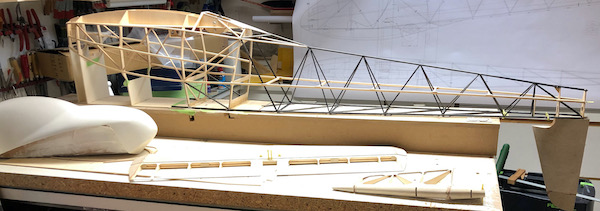

Der Rumpf ist so weit um von der Helling genommen zu werden.

Christian |

|

| Revenir en haut de page |

|

|

Johannes

Serial Posteur

Inscrit le: 23 Juil 2007

Localisation: Leichlingen

Âge: 66

|

Posté le: 28/04/2021 16:12 Sujet du message: Posté le: 28/04/2021 16:12 Sujet du message: |

|

|

|

Hi Christian,

ich bin baff - einfach genial wie du Holz mit den Kohlerohren

kombinierst.

Hochinteressant deinem Baubericht zu folgen, danke!

LG Johannes

|

|

| Revenir en haut de page |

|

|

Olli

Incurable Posteur

Inscrit le: 22 Juil 2006

Localisation: Germany

Âge: 58

|

|

| Revenir en haut de page |

|

|

Christian_B

Fidèle Posteur

Inscrit le: 20 Juil 2007

Localisation: Allemagne, Haltern am See

Âge: 73

|

Posté le: 30/04/2021 18:57 Sujet du message: Posté le: 30/04/2021 18:57 Sujet du message: |

|

|

|

Johannes und Olli, schön das ihr beide meinem Baubericht folgt! Ich hoffe es interessiert noch ein paar mehr, dann macht das Schreiben auch Spaß.

Die letzten Bilder zeigen in etwa den Stand meines L-Spatz vom Mittwoch. Ein paar Kleinigkeiten habe ich am Rumpf seitdem noch fertiggestellt. Es geht ja nur langsam vorwärts wenn man das Grobe fertiggestellt hat und es an die Details geht.

Das Höhenleitwerk kann jetzt auf dem Rumpf aufgesetzt werden. Die Befestigungen sind in Form von 3mm Bolzen hinten und einer Schraube vorne ausgerichtet und verklebt.

Die Flächen werden seitlich auf den Rumpf gesetzt und werden mit einem CFK-Verbinder und 6mm Bolzen an Sperrholz-Anschlussrippen verbunden. Die Rippen sind heute auf dem Rumpf verklebt worden und die Anschlussrippen der Flächen wurden daran angepasst. Auf dem Verbinder habe ich heute die Hüllen für die Flächen laminiert. Ist morgen Zeit zum Weiterbau, Werden die Hüllen mit den Flächenanschlussrippen verklebt und das direkt am Rumpf. Ich denke nur so bekomme ich es passend hin und kann dann diese Flächenanschlüsse für den Flächenbau direkt auf die Helling nehmen.

Bilder zu diesen Details kommen dann am Wochenende.

Christian |

|

| Revenir en haut de page |

|

|

bocorvin

Maniaco Posteur

Inscrit le: 17 Aoû 2015

Localisation: Hillegom

Âge: 79

|

Posté le: 30/04/2021 19:33 Sujet du message: Posté le: 30/04/2021 19:33 Sujet du message: |

|

|

|

Hi Christian,

Very creative use off the different materials, ![[clap]](images/smiles/Clap.gif) ![[clap]](images/smiles/Clap.gif) I am very curious how light the tailboom will be! I am very curious how light the tailboom will be!

Vincent (DB) |

|

| Revenir en haut de page |

|

|

Christian_B

Fidèle Posteur

Inscrit le: 20 Juil 2007

Localisation: Allemagne, Haltern am See

Âge: 73

|

Posté le: 08/05/2021 09:49 Sujet du message: Posté le: 08/05/2021 09:49 Sujet du message: |

|

|

|

Heute zuerst mal die Bilder vom Flächenanschluß:

Die Anschlußrippe wurde direkt am Rumpf mit der GFK-Hülle und den 6mm Torsionsstiften versehen. Der Verbinder ist auf dem Bild nicht zu sehen. Er hat einen Querschnitt von 24x18mm und ragt 150mm in die Fläche.

Zu den Rumpfdetails folgende Bilder:

Die Knotenpunkte mit der C-Roving Wicklung

Das Rumpfgerüst ist damit fertig. Einen Ständer für den Rumpf habe ich auch noch gefräst für die weiteren arbeiten aber auch für den späteren Transport im Auto.

Das sind die Befestigungsbolzen für das Höhenleitwerk. Das Höhenleitwerksgestänge ist über die kleinen Deckel mit dem Bajonetverschluß

erreichbar.

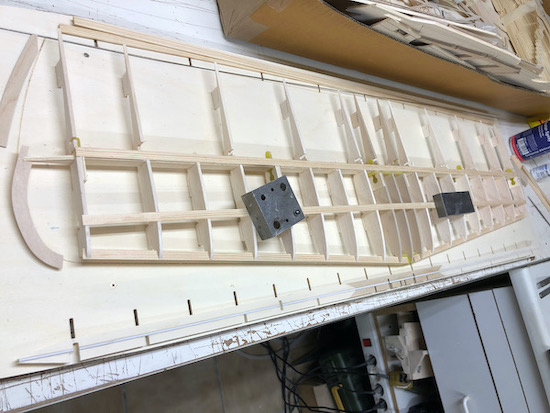

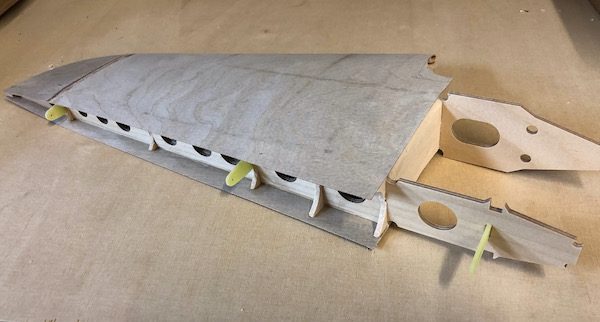

Ich habe diese Woche mit dem Bau der linken Flächenhälfte begonnen. Zuerst wurde die Pappelsperrholzschablone mit den Steckplätzen der Rippen auf dem verlängerten Baubrett verschraubt. Da mein Baubrett nur 2m lang ist, musste ich 60cm anstückeln.

Die Rippen und Holmstege wurden eingesteckt und alles auf Richtigkeit geprüft.

Schon konnten viele Teile verleimt werden. Ich habe Weißleim verwendet.

Der L-Spatz hat Störklappen auf der Ober- und Unterseite die miteinander über die Anlenkung verbunden sind. Ich habe dafür GFK-Teile vorgesehen die aber erst nach dem umdrehen der Fläche auf der Unterseite verklebt werden mit den weiteren Klappenteilen.

Die Endleiste besteht aus 0,6mm Birkensperrholz oben und unten und wird mit 3x3mm Kieferleisten und Balsafüllung versehen.

So weit ist die erste Hälfte fertig zum Beplanken der Nase. Der Querruderbereich hat schon die 0,6mm Beplankung drauf.

Christian |

|

| Revenir en haut de page |

|

|

Johannes

Serial Posteur

Inscrit le: 23 Juil 2007

Localisation: Leichlingen

Âge: 66

|

Posté le: 08/05/2021 12:02 Sujet du message: Posté le: 08/05/2021 12:02 Sujet du message: |

|

|

|

Hi Cristian,

Wahnsinn mit welchem Tempo Du vowärts kommst ![[good]](images/smiles/good.gif)

Zwei Fragen hätte ich aber -

hast Du keine Angst das das blaue Rohr später durch die Bespannung durchscheind oder malst du es noch an?

Kannst Du mir mal bitte genau zeigen wie Du das

Flächenmittelstück mit dem Rumpf verbunden hast ![[humm]](images/smiles/humm.gif)

Danke

LG Johannes

|

|

| Revenir en haut de page |

|

|

Christian_B

Fidèle Posteur

Inscrit le: 20 Juil 2007

Localisation: Allemagne, Haltern am See

Âge: 73

|

Posté le: 08/05/2021 13:12 Sujet du message: Posté le: 08/05/2021 13:12 Sujet du message: |

|

|

|

Johannes,

ich habe das Höhenleitwerk und das Seitenleitwerk ja schon vor zwei Jahren gebaut und dann alles liegen gelassen und mein Segelboot gebaut.

Mit dem Rumpf habe ich am 9.April angefangen und habe jetzt den Baustand des letzten Bildes. Nächste Woche wird wohl die linke Tragflächenhälfte fertig sein und dann kommt ja noch die zweite Hälfte, das grundieren und lackieren des Rumpfgerüstes und das bespannen aller Teile. Das wird wohl noch den ganzen Sommer brauchen um das Modell vielleicht im Herbst zum fliegen zu bringen.

Das blaue Rohr ist ein Strohhalm für die Kabel zu den Servos für Querruder und Störklappe (sind zwei Rohre übereinander). Die Beplankung der Flächenoberseite deckt das ab. Die Oberseitenbeplankung geht bis auf die 3x3mm Kieferleiste die ein Stück hinter dem Holm liegt. Von unten wird man die Rohre wohl etwas sehen können durch die vorgesehene transparente Bespannung, aber wohl nicht so deutlich.

Die Tragflächenbefestigung geht über die beiden Rippen am Rumpf. Diese Rippen sind aus 5mm Birkensperrholz genau so wie die beiden Spanten und die wagerecht liegenden beiden Platten die zwischen den 6mm CFK-Rohren liegen.

Die beiden Spanten sind wiederum mit den Platten verzapft.

Beim Rumpfbau auf der Helling, die übrigens von meinem Bootsbau übrig war, habe ich für die Spanten der Flächenbefestigung Schlitze in die Helling gefräst, da die Spanten ja über die Auflage der CFK-Rohre hinaus gehen. Das musste ich tun um eine ebene Helling verwenden zu können.

Nach dem Lösen des Rumpfgerüstes von der Helling konnte ich die Flächenanschlussrippen anleimen. Vorher habe ich aber die Verbindungen der Rohre zu den ebenen Platten und die Verbindungen aller Teile mit 80g/m2 Glasgewebe verstärkt.

Die Flächenanschlussrippen haben an den Bohrungen der Torsionsstifte Verstärkungen aus 12mm Sperrholz. Diese Verstärkungen sind auf die Messingrohre der Torsionsstiftlagerung geschoben und dann ebenfalls mit den ebenen Platten verleimt. Zusätzlich habe ich diese Verbindungen mit Kevlarrovings umwickelt durch "Nähen" mit den Rumpfspanten. Von diesen dingen sieht man jetzt leider so gut wie nichts mehr.

Auf dem Bild siehst du vielleicht die Verzapfung der Spanten mit den Flächenanschlussrippen und den ebenen Platten. Ist auf dem Bild alles nur zusammengesteckt gewesen.

Hoffe die Erklärung kann deine Fragen beantworten, sonst mach ich noch ein paar Bilder.

Christian |

|

| Revenir en haut de page |

|

|

Johannes

Serial Posteur

Inscrit le: 23 Juil 2007

Localisation: Leichlingen

Âge: 66

|

Posté le: 08/05/2021 16:28 Sujet du message: Posté le: 08/05/2021 16:28 Sujet du message: |

|

|

|

Hi Christian,

danke für die ausführliche Erklärung

Nun habe auch ich es begriffen

Weiterhin viel Erfolg ![[good]](images/smiles/good.gif)

LG Johannes

|

|

| Revenir en haut de page |

|

|

Wolfgang O

Apprenti Posteur

Inscrit le: 02 Sep 2013

Localisation: Sandberg/ Rhön

Âge: 76

|

Posté le: 08/05/2021 17:44 Sujet du message: Posté le: 08/05/2021 17:44 Sujet du message: |

|

|

|

Hey Christian

Ich bin immer etwas schreibfaul, dafür ein stiller Geniesser von all diesen Bauten. Und bei dir schaue ich besonders gern zu. Denn bei dir ist so alles in Perfektionismus, das ich auch vieles abschaue und nachmache. Schönen Gruss aus der Rhön. |

|

| Revenir en haut de page |

|

|

Christian_B

Fidèle Posteur

Inscrit le: 20 Juil 2007

Localisation: Allemagne, Haltern am See

Âge: 73

|

Posté le: 08/05/2021 18:14 Sujet du message: Posté le: 08/05/2021 18:14 Sujet du message: |

|

|

|

Hallo Wolfgang,

schön von dir zu hören!

Das ist nicht perfekt was ich so baue, ich mach mir wohl nur viele Gedanken wie ich etwas realisieren kann mit den beruflich und im Hobby erworbenen Kenntnissen. Schau nur, wie es in meinem Bastelkeller aussieht!

Hoffentlich darf man bald auch wieder in die Rhön zum fliegen kommen! Ich möchte gerne meine Moswey III dort das erste mal fliegen. Für die Ebene hier ist das nicht der richtige Thermikflieger.

Wir sehen uns

Christian |

|

| Revenir en haut de page |

|

|

Mad Doc

Accro Posteur

Inscrit le: 08 Juil 2014

Localisation: Wuppertal, Deutschland

Âge: 49

|

Posté le: 11/05/2021 11:47 Sujet du message: Posté le: 11/05/2021 11:47 Sujet du message: |

|

|

|

Klasse! Die Lösung mit dem CFK finde ich auch genial, werde ich auch mal ausprobieren!

Wenn ich das hier so sehe, dann muss ich mich doch auch noch mal an ein 5m Modell wagen...

Bigger is better...

Beste Grüße,

Christian |

|

| Revenir en haut de page |

|

|

Christian_B

Fidèle Posteur

Inscrit le: 20 Juil 2007

Localisation: Allemagne, Haltern am See

Âge: 73

|

Posté le: 16/05/2021 09:36 Sujet du message: Posté le: 16/05/2021 09:36 Sujet du message: |

|

|

|

Diese Woche wurde die Oberseite der linken Flächenhälfte mit 0,6 und außen mit 0,4mm Birkensperrholz beplankt. Ich habe das mit Weißleim und der bewährten Bügelmethode getan.

Die Rippen haben, nach dem die großen Beplankungen aufgebracht waren, noch 5mm breite Streifen des Birkensperrholzes zwischen vorderer Beplankung und Endleiste bekommen.

Die Endleiste wurde übrigens zuerst beplankt. Die Rippenenden hatten ja schon die Endleistenbeplankung auf der Unterseite erhalten und die Felder zwischen den Rippen waren mit 3x3mm Kieferleisten und Balsafüllung versehen. Die Oberseite der Endleistenbeplankung wurde mit Epoxidharz aufgebracht. Ein Kohlenstofffaserroving wurde genau auf das Ende der Beplankung aufgelegt und getränkt um die recht dünne Endleiste dort zu verstärken. Mit Aluminiumschienen oben und unten wurde die Endleiste dann mit Hilfe vieler Klammern verpresst. Eine stabile gerade Endleiste ist damit entstanden. Bilder habe ich davon leider keine.

Mit der fertigen Oberseite der linken Flächenhälfte konnte diese von der Hellingschablone gelöst werden. Da ich neugierig war wie schwer sie nun ist, wurde kurz gewogen: 970g!

Um die Unterseite fertig zu stellen und keinen Verzug in die Fläche zu bringen, wurden Negativrippen gefräst und in das Hellingbrett gesteckt. Ich habe mich dabei auf nur wenige Negativrippen beschränkt.

Die Fläche wurde aufgelegt und ein paar Teile von dieses Seite eingeleimt.

Die Nasenleiste besteht aus 5x2mm Kiefer und wurde mit 5mm Balsastücken aufgedoppelt um eine größere Klebefläche für die Beplankung zu erhalten.

An der Wurzelrippe wurden noch Abstrebungen aus CFK-Rohrresten und Kieferrundholz eingesetzt.

Die Flächenhälfte ist noch nicht vollständig für das aufbringen der Beplankung verschliffen, aber das meiste ist geschafft.

Nächste Woche kommt dann die rechte Flächenhälfte auf die Helling.

Christian |

|

| Revenir en haut de page |

|

|

Christian_B

Fidèle Posteur

Inscrit le: 20 Juil 2007

Localisation: Allemagne, Haltern am See

Âge: 73

|

Posté le: 22/05/2021 18:44 Sujet du message: Posté le: 22/05/2021 18:44 Sujet du message: |

|

|

|

Von der Unterseite her habe ich noch Diagonalrippen und die Endleistenverstärkungen in das Querruder eingeleimt. Auf dem Bild ist das noch nicht verschliffen.

Danach konnte die Unterseite auch beplankt werden und die Helling wurde dann für die rechte Flächenhälfte frei.

Die rechte Flächenhälfte macht seitdem täglich Fortschritte und an der linken werden die kleinen Ergänzungen vorgenommen wie restliche Aufleimer, Servos und Gestänge.

Nachdem die Oberseite beplankt war, konnte ich heute auch die rechte Flächenhälfte von der Helling nehmen. Bevor ich sie umgedreht auf den Negativschablonen für die weitere Arbeit an der Flächenunterseite wieder auf der Helling positioniert habe, konnte ich es nicht lassen im Wohnzimmer mal alle Bauteile des L-Spatz mal zusammen zu stecken.

Die größeren Fortschritte sind damit gemacht und jetzt geht es wohl langsamer weiter.

Christian |

|

| Revenir en haut de page |

|

|

Olli

Incurable Posteur

Inscrit le: 22 Juil 2006

Localisation: Germany

Âge: 58

|

|

| Revenir en haut de page |

|

|

Christian_B

Fidèle Posteur

Inscrit le: 20 Juil 2007

Localisation: Allemagne, Haltern am See

Âge: 73

|

Posté le: 22/05/2021 20:50 Sujet du message: Posté le: 22/05/2021 20:50 Sujet du message: |

|

|

|

Danke für die Blumen Olli!

Ist aber noch ein weiter Weg bis mein Spatz wirklich hübsch ist. Bisher ist er noch sehr roh und noch nicht sauber verschliffen.

Mir gefällt er aber auch schon sehr....

Christian |

|

| Revenir en haut de page |

|

|

ManfredNeu

Accro Posteur

Inscrit le: 02 Jan 2009

Localisation: HalleWestfalen

Âge: 76

|

Posté le: 24/05/2021 09:58 Sujet du message: Posté le: 24/05/2021 09:58 Sujet du message: |

|

|

|

Hallo Christian,

ein klasse Baubericht ![[clap]](images/smiles/Clap.gif) von einem wirklich großartigen Bau Deines Spatzen von einem wirklich großartigen Bau Deines Spatzen  ![[clap]](images/smiles/Clap.gif) . Es sind so viele Anregungen für zukünftige Bautätigkeiten dabei . Es sind so viele Anregungen für zukünftige Bautätigkeiten dabei ![[amen]](images/smiles/amen.gif) . Da lesen viele mit. . Da lesen viele mit.

Und auch noch schön, dass das Profil von meinem Neffen Benni kommt. Eines seiner Profile habe ich mit Modifikationen für die Margarete verwendet. Eine ASK13 und der Bergfalke sind auch mit einem Profil von Benni unterwegs und fliegen super realistisch.

Gruß

Manfred |

|

| Revenir en haut de page |

|

|

Matzito

Stagiaire Posteur

Inscrit le: 14 Fév 2016

Localisation: Herford

Âge: 56

|

Posté le: 29/05/2021 11:54 Sujet du message: Wunderschön! Posté le: 29/05/2021 11:54 Sujet du message: Wunderschön! |

|

|

|

Christian, wunderschönes Modell in einer ganz tollen exquisiten Bauausführung. ![[clap]](images/smiles/Clap.gif) Ich hoffe ich darf den in der Rhön mal fliegen sehen?! Ich hoffe ich darf den in der Rhön mal fliegen sehen?!  Weiter so Weiter so ![[scie]](images/smiles/scie.gif) ![[rabot]](images/smiles/rabot.gif) ,dann kannst Du bald in die Luft gehen ,dann kannst Du bald in die Luft gehen ![[good]](images/smiles/good.gif)

Salut Matzito |

|

| Revenir en haut de page |

|

|

Christian_B

Fidèle Posteur

Inscrit le: 20 Juil 2007

Localisation: Allemagne, Haltern am See

Âge: 73

|

Posté le: 30/05/2021 09:51 Sujet du message: Posté le: 30/05/2021 09:51 Sujet du message: |

|

|

|

#Manfred, Olli und Matzito

freue mich, das euch der L-Spatz55 und meine Bauweise gefällt!

Heute kann ich nur Bilder des schon wieder mal zusammengesteckten Rohbaus zeigen. Die letzte Woche wurde die Unterseite der rechten Flächenhälfte beplankt und an beiden Flächenhälften die restlichen Aufleimer angebracht. Dann habe ich die Querruderservos eingebaut und die Anlenkung derselben fertiggestellt. Die Querruder selber können jetzt herausgetrennt werden.

Das alles hört sich schnell gemacht an, hat aber die ganze Woche gedauert das fertig zu stellen.

Da gestern Abend das Wetter sehr schön war, habe ich den L-Spatz mal im Garten zusammengesteckt. Ist schon ein großer Flieger.

Die Bildqualität ist durch die Reduzierung auf die hier maximale Größe nicht besonders gut. Wenn ich noch ein paar Details fotografiere sollte man mehr erkennen.

Christian

|

|

| Revenir en haut de page |

|

|

Ben Matu

Stagiaire Posteur

Inscrit le: 13 Sep 2019

Localisation: Rheinland Pfalz

|

Posté le: 01/06/2021 11:42 Sujet du message: Posté le: 01/06/2021 11:42 Sujet du message: |

|

|

|

Hab den Baubericht gerne durchgelesen. Mega Aufwand und gut umgesetzt. Das hilft mir bei meinem Vorhaben etwas. Ich werde allerdings den Rumpf wie im Plan vorgesehen aus Holz bauen.

Stahlrohr wäre eine Option, aber das hebe ich mir für später aus:)

Hast du durch die Kohlerohrbauweise Gewicht gespart?

Ich habe bei meinem letzten Fräsprojekt schlechte Erfahrungen mit Pappelsperrholz gemacht. Da habe ich mir vorgenommen für Bauplanmodelle nur noch hochwertiges Material zu nehmen. Wo beziehst du deine Hölzer, speziell das Beplankungsmaterial?

Gruß

Ben |

|

| Revenir en haut de page |

|

|

Christian_B

Fidèle Posteur

Inscrit le: 20 Juil 2007

Localisation: Allemagne, Haltern am See

Âge: 73

|

Posté le: 01/06/2021 17:54 Sujet du message: Posté le: 01/06/2021 17:54 Sujet du message: |

|

|

|

#Ben

Ich habe bezüglich des Gewichts keinen Vergleich. Ich stelle aber fest, das der Schwerpunkt des Rohbaus, wie er auf den letzten Bildern zu sehen ist, an der Endleiste der Flächen liegt! Vorne fehlt ja noch die GFK-Verkleidung und die Haube samt Innenausbau (Instrumentenbrett, Sitz, Pilot, Schleppkupplung, Akkus und Kufe aus Eschenholz). Wenn das alles noch drin ist, habe ich die Hoffnung mit wenig Blei in der Nase auszukommen. Der reine Rumpf ist schon sehr leicht wenn man ihn anhebt. Ein weiterer Vorteil ist die enorme Steifigkeit des Leitwerksträgers.

Mein Holz kauf ich meist bei Heerdegen und Zembrod.

https://www.heerdegen-balsaholz.de/home_ger.htm

Bei Heerdegen Balsa und Birkensperrholz. Die Stärken 0,4 und 0,6mm in den großen Platten (1500x1500mm).

https://www.sperrholzshop.de/

Bei Zembrod immer das Pappelsperrholz in A/A Qualität.

Christian |

|

| Revenir en haut de page |

|

|

Christian_B

Fidèle Posteur

Inscrit le: 20 Juil 2007

Localisation: Allemagne, Haltern am See

Âge: 73

|

Posté le: 13/06/2021 15:16 Sujet du message: Posté le: 13/06/2021 15:16 Sujet du message: |

|

|

|

Es geht nur langsam vorwärts, aber die Flächen sind heute bis auf das sauber verschleifen fertig. Querruder und Störklappen sind funktionsfähig fertiggestellt. War viel Arbeit die man kaum sieht.

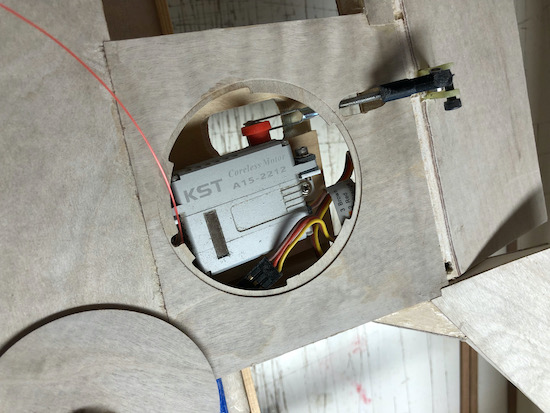

Auf dem nächsten Bild ist die Beplankung und Abdeckung des Querruderservos zu sehen. Die Querruder sind mit einer runden Hohlkehle versehen und mit einem 1mm Stahldraht im Bowdenzugrohr und 3mm dicken GFK-Scharnieren anscharniert.

Für den Zugang zum Querruderservo habe ich wieder einen Bajonett-Verschluss mit dem runden Deckel eingebaut, da das Original an der gleichen Stelle ebenfalls eine runde Öffnung mit Deckel hat für den Zugang zur Querruderanlenkung.

Als Querruderservo habe ich eines von KST gewählt mit einer Kraft von 250N, das sollte für die großen Querruder reichen. Das Servo hat eine Dicke von 15mm und passt daher noch sehr gut in die Fläche an dieser Stelle. Die Ablenkung geht über Kreuz und der Anlenkpunkt am Querruder ist auf der Flächenunterseite. Durch die überkreuz Führung des Gestänges kommt dieses erst kurz vor dem Querruder aus der Fläche.

Viel Arbeit hatte ich mit den oben und unten ausfahrenden Störklappen. Ich hatte die Klappen selber zunächst aus 2mm Birkensperrholz gefräst. Die Teile haben sich aber so stark verzogen, dass ich sie nicht verwenden konnte. Es wurden dann neue angefertigt aus einem Sandwich mit oben und unten 0,4mm Birkensperrholz und dazwischen 1,5mm Balsa. Die drei Schichten wurden dann mit Epoxidharz verklebt und dabei verpresst. Diese Klappenteile sind leichter und verzugsfreier als die 2mm Birkensperrholzteile.

Die Anlenkung geschieht mit einen 10mm dickem KST Servo und Kugelgelenken. Das Servo und die Ablenkung sind bei offener unteren Störklappe zugänglich und rauchten daher keinen weiteren Einbauplatz mit Abdeckung.

Die Flächen nehmen viel Platz in meinem Bastelraum ein und werden jetzt ausgelagert um am Rumpf die letzten Arbeiten vorzunehmen.

Zwischendurch wurde schon das Urmodell für die Kabinenhaube und das GFK-Vorderteil des Rumpfes lackiert und geschliffen. Jetzt ist das Urmodell fertig zum Abformen und wird noch ein paar mal gewachst.

Christian |

|

| Revenir en haut de page |

|

|

Christian_B

Fidèle Posteur

Inscrit le: 20 Juil 2007

Localisation: Allemagne, Haltern am See

Âge: 73

|

Posté le: 23/06/2021 18:37 Sujet du message: Posté le: 23/06/2021 18:37 Sujet du message: |

|

|

|

Letzte Woche habe ich die Form für die GFK-Rumpfnase und Haube laminiert und auch schon ein erstes GFK-Teil erstellt.

Ich habe Oberflächenharz von Ebalta verwendet und den Hinterbau mit einer Kupplungsschicht aus L285 Laminierharz und Baumwollflocken und darauf dann 5 Lagen 245g/m2 Glasgewebe. Nach drei Tagen Aushärtung bei 30°C habe ich das Urmodell fast ohne Beschädigung entfernen können.

Das Laminat für den Rumpf besteht aus drei Lagen 245g/m2 Glasgewebe und ist damit sehr stabil geraten und etwas zu dick. Ich musste die beiden Spanten die dann in dem GFK-Teil vorne befinden etwas kleiner schleifen. In den CAD-Daten wird das sofort korrigiert falls ich noch mal so einen L-Spatz Rumpf bau.

Auf den folgenden Bildern ist dieses GFK-Teil nur aufgeschoben und noch nicht verklebt. Am Haubenrahmen habe ich noch zu viel Material stehen lassen der erst nach der Verklebung bündig abgeschliffen wird.

Das schwarze Oberflächenharz ist auf dem Urmodell

Das ganze liegt im Schatten auf der Terrasse bei 30°C. Das schöne Wetter hat Vorteile

Die Rumpfspitze ist durch die Öffnungen in dem ersten Spant gut zugänglich, wie man sehen kann, um mit dem sicher notwendigen Blei ausgegossen zu werden. Ich werde das Blei vor dem lackieren eingießen und den Spant mit einem genau passenden Sperrholzteil verschließen.

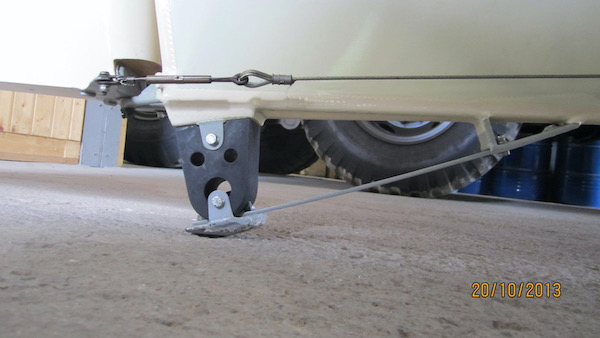

In der Negativform kann jetzt auch noch ein massiver Haubenklotz hergestellt werden um die Haube damit Tiefziehen zu können.

Es sind noch viele kleine Details fertig zu stellen bevor das Rumpfgerüst grau lackiert werden kann. Eines davon ist der Hecksporn. Er besteht aus 0,8mm Stahlblechteilen, einem 10mm breiten Federstahlstreifen und einem 8mm dickem Hartgummistück. Das ganze ist mit ein paar M3 Schrauben am Rumpf befestigt. Am Rumpf habe ich für die vordere Befestigung einen kleinen Keil aus CFK mit Kevlarumwicklung angebracht. Eine Stahlrohrkonstruktion hätte dafür originalgetreuere Möglichkeiten gebracht aber so ist es für mich gut genug. Beigefügt ist auch ein Bild des Hecksporns des Original L-Spatz den ich mir zum Vorbild für das Modell ausgesucht habe.

Der Hecksporn ist schon mal montiert, wartet aber noch auf ein paar Details um ihn dem Original noch ähnlicher zu gestalten

Der Hecksporn am Original

Christian |

|

| Revenir en haut de page |

|

|

Stefan Siemens

Stagiaire Posteur

Inscrit le: 27 Jan 2015

Localisation: Halle (Westfalen)

Âge: 65

|

Posté le: 12/07/2021 14:50 Sujet du message: Vorbildlich Posté le: 12/07/2021 14:50 Sujet du message: Vorbildlich |

|

|

|

Hallo Christian,

den Betreff bitte als Wortspiel verstehen: Ein schönes Vorbild und ein vorbildlicher Nachbau!

Ich habe vor Jahren in Bückeburg einen L Spatz ausführlich fotografiert und seitdem das Interesse nicht verloren. Bitte weiter berichten und viel Spaß und Erfolg beim Bau.

Stefan |

|

| Revenir en haut de page |

|

|

Christian_B

Fidèle Posteur

Inscrit le: 20 Juil 2007

Localisation: Allemagne, Haltern am See

Âge: 73

|

Posté le: 19/10/2021 09:23 Sujet du message: Posté le: 19/10/2021 09:23 Sujet du message: |

|

|

|

Den Sommer über habe ich nur wenig am L-Spatz weiter gearbeitet. Ein paar Kleinigkeiten sind aber erledigt worden und nun geht es daran die letzten Arbeiten fertig zu stellen bevor die Bespannung mit weißem Futterstoff erfolgt. Klebelack und Spannlack sind schon eingetroffen und auch der Stoff liegt bereit.

Ich habe die Auflage des Höhenleitwerks vervollständigt mit Rohacell, das in Form geschliffen wurde und dann mit Glasgewebe überzogen wurde. Auf dem Bild sind das die kleinen Teile die den Spalt zwischen Höhenleitwerk und Rumpfgerüst an der vorderen Leitwerksauflage abdecken.

Man sieht auf dem Bild auch, dass das Rumpfgerüst aus CFK-Rohren hellgrau grundiert wurde. Es ist aber noch eine zweite Grundierung notwendig.

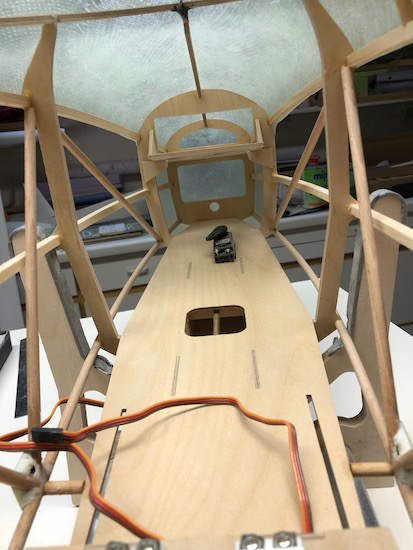

Der Rumpfkopf wurde mit der GFK-Haube verklebt. Die Haube habe ich vorher auf der Innenseite schwarz lackiert entsprechend dem originalen Vorbild.

Jetzt müssen noch die Öffnungen für die seitlichen Fenster herausgeschnitten werden. Auf die Innenseite der Fenster kommt dann Birkensperrholz damit dann eine ca. 3mm Auflage entsteht für die Kunststoffscheibe. Angezeichnet ist die Scheibenöffnung schon, wird aber noch anhand von Fotos des Originals korrigiert.

Einen neuen Sitz für den Piloten habe ich auch noch gebaut. Der Sitz hat die Form des Original-Sitzes mit dem Platz für den Fallschirm in der Sitzkontur.

Die Schleppkupplung wurde auch schon eingeharzt und ist fertig.

Hier noch der Vergleich zu dem Original bei in etwa gleichem Baufortschritt.

Quelle: Bild vom Eigentümer des Original L-Spatz D-8262

Ich hoffe ich kann jetzt regelmässig vom Baufortschritt berichten. Zumindest möchte ich das Modell so weit fertigstellen, dass die Bespannung aufgezogen ist. die Lackierung mit Spannlack und dann mit Autolack wird wohl erst im nächsten Frühjahr erfolgen da ich im freien lackiere und es entsprechend warm und trocken sein sollte.

Christian |

|

| Revenir en haut de page |

|

|

|