|

Les Ailes

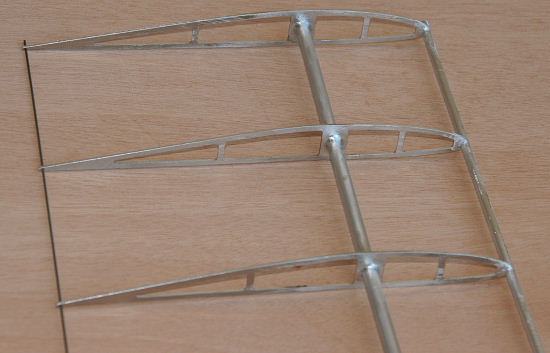

Après plusieurs essais non concluants avec la brasure BTA, j'ai retrouvé de la "Braz'alu" qui ressemble fortement aux caractéristiques de la Durafix qui semble être la plus facile d'emploi pour un amateur équipé d'un simple chalumeau. Premiers essais avec de la tôle d'alu de 0.5mm et tube alu fin de modélisme. Cette tôle est difficle à découper à la CNC car trop tendre, de plus, il faut obligatoirement faire

un petit repliage des bords pour la rigidifier et avoir assez de surface de collage de l'entoilage sans le déchirer. Après l'avoir brasé je me rend compte que l'ensemble est trés mou du fait de la chauffe de l'alu. J'abandonne alors l'idée des nervures dans cet alu. J'essaye dans du dural de 12/10eme, la découpe CNC se fait facilement, un peu long car en 3 passes à 4mm/s, certe ça va être plus lourd, mais le dural permet de plus larges évidements et l'épaisseur suffit au collage de l'entoilage sans

risque de déchirure, donc pas besoin de replier les bords. Passons aux essais avec 3 nervures dural de 12/10eme, le longeron en tube alu du brico 6x4mm et le bord d'attaque en jonc alu du brico de 4mm. Mais là ça commence à être lourd et après brasage, le longeron pourtant épais devient également trés mou, au moindre choc l'aile se tordrait. L'idée est donc d'enfiler un jonc carbone dans le longeron, qui servirait en même temps de clé d'aile. Puisque de toute façon je dois me retrouver avec un

longeron mou, je fais un essai avec nervure dural et tube de modélisme de 6x5mm et tube carbone de 5mm, ce sera la solution retenue. Et tant que j'y suis, remplacer le jonc alu de 4mm de bord d'attaque, par un tube alu fin de 4x3mm et jonc carbone de 3mm. Il me faut maintenant commander les tubes alu et les joncs et tube carbone, suite des essais dans quelques jours...

Une nervure en dural de 12/10eme pèse 3.8g, les définitives seront en dural de 1mm. Le profil retenu sera un ClarkY

Pas évident d'obtenir une belle brasure, le principe est de chauffer l'alu, mais pas avec le dard du chalumeau car on a vite fait de le faire fondre, et lorsque l'alu est à bonne températeure on badigeonne avec la baguette de brasure, en y allant par petite touche pour ne pas mettre un gros paté de brasure, tout en maintenant l'alu à la bonne température, bref c'est un coup de main à prendre.

Voici donc l'essai sur 3 nervures. Le bord de fuite est en corde à piano de 1mm.

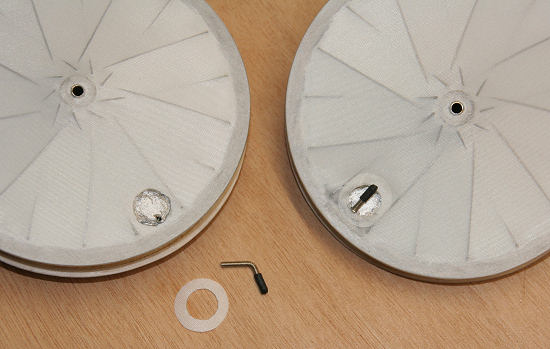

En attendant le matériel, dural et tubes, qui tardent à arriver... Confection des 2 roues qui seront fixées en bout d'aile, dont voici un complément de détails des étapes de leur entoilage.

Rond de néoprène de 12mm - les roues sont peintes en gris métallisé afin de ne pas apercevoir le bois sous l'entoilage

Le Diacov est pointé au fer symétriquement en opposé en le tendant bien

Puis collage sur le pourtour

On rabat le tissu sur le chant du ctp

Puis on le coupe avec une lame de rasoir neuve en gardant quelques mm pour le coller

A droite la tension générale n'est pas encore faite

Les valves sont faites dans une vis de 2mm avec un bout de gaine thermo en guise de bouchon, les ouvertures sont faites au fer à souder afin que le tissu ne file pas.

06 Mars 2011

Passage de vernis teinté pour vieillir le tissu. Les pneus sont collés à la néoprène - Diamètre 120mm 45g chacune.

J'ai essayé de reproduire Gilbert Sardier, le pilote du triplan Clément. Modelage en pâte Super Sculpey, voir la page dédiée au modelage

En coupant la photo d'origine et celle du modelage et en les mettant côte à côte, on visualise mieux les erreurs qu'il faut ensuite essayer de rattrapper.

La tête est cuite au four 45mn à 130°. J'ai abandonné les moulages en Formaform, ce produit censé être réutilisable s'altère au bout de 3 refontes, de plus lorsqu'on chauffe cette matière elle se charge énormément de micro bulles, ce qui altère l'état de surface du moulage. J'ai

donc fait un moulage en latex, en passant une vingtaine de couches au pinceau. Par dessus ce moulage latex, tant que la tête n'est pas démoulée, j'ai fait un surmoulage en pâte Oyumaru, ce sont des batonnets de plastique que l'on met quelques minutes dans l'eau bouillante afin de les ramollir, en refroidissant cette pâte est relativement rigide, ce qui permet au moule en latex de mieux se tenir et de ne pas se déformer sous la pression de la mousse PU, je trouve ça plus simple et rapide que de faire

un surmoulage en plâtre.

|

Pour une tête, il y a 16g de résine PU pour tapisser le moule et 12g de mousse PU en remplissage. Pour démouler le latex, il suffit de le rouler comme une chaussette, le saupoudrer de talc avant, afin que le latex ne se colle pas sur lui même.

|

|

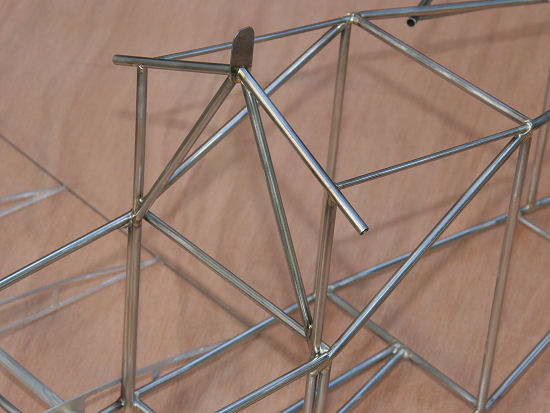

Reprise des travaux avec l'aile inférieure, les nervures sont donc découpées dans du dural de 1mm, le longeron principal de 6x5mm est en tube alu fin de modélisme dans lequel est inséré un tube carbone de 5mm, le bord d'attaque est en tube alu fin de 4x3mm dans lequel est inséré un jonc carbone de 3mm. Les nervures sont brasées avec des baguettes DURAFIX,

c'est dommage que ces baguettes ne soient pas plus fines, ça permettrait de déposer plus facilement la brasure et d'éviter des pâtés qu'il faut ensuite limer. J'ai essayé de braser avec le Spotflam, sans succès, car la chaleur est localisée sur une trop petite zone et se diffuse dans l'alu, si on essaye de chauffer avec le dard du chalumeau, l'alu fond, les tubes étant très fins. Essai ensuite avec le Soudogaz et pointe fine, là pareil, la chauffe est trop localisée avec risque de fonte de

l'alu. Finalement les meilleurs résultats sont obtenus avec le Soudogaz et sa pointe standard large, ça permet de chauffer sur une plus grande surface, et de maitriser la chaleur sur la zone de brasure, lorsque la zone est suffisament chaude, on frotte la baguette de DURAFIX qui doit fondre et briller, le plus difficile est de faire fondre de très petites quantités de brasure. Je trouve néanmoins que ce type de brasure n'a pas les qualités d'une brasure à l'argent ou à l'étain qui fond et se diffuse

dans les moindres interstices, avec cette brasure alu, ça ressemble plus à un collage de surface comme on le ferait avec un congé d'araldite. Le but de cette construction en alu, est pour moi, de découvrir de nouvelles techniques et matériaux, mais bien évidement, ça n'apporte rien de positif par rapport à une construction qui aurait été en bois, bien au contraire.

Les trous des longerons sont découpés un peu plus petits, et sont terminés à la lime afin d'avoir un ajustage serré sur le tube alu, pour que les nervures tiennent en place toutes seules durant le brasage.

Le bord de fuite est en CAP de 1mm, il est simplement enfilé dans les queues de nervures et retenu par une goutte d'étain de part et d'autre des nervures.

03 Avril 2011

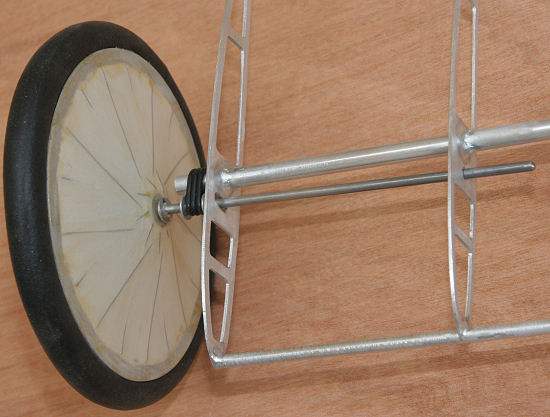

J'ai hésité à enfiler l'axe de la roue simplement dans le longeron, craignant que les chocs tordent ou cassent le longeron. J'ai donc préféré décaler la roue et suspendre l'axe en CAP de 3mm avec des joints toriques repris sur le longeron qui dépasse de la nervure.

Après une journée de travail, la paire d'ailes inférieure est assemblée. La structure d'une demi-aile pèse 33g + 11g de tube et jonc carbone, total 44g. La paire d'ailes avec ses roues telle qu'elle est sur la photo pèse 195g.

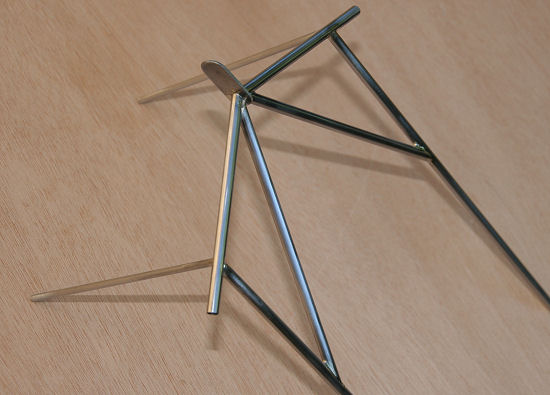

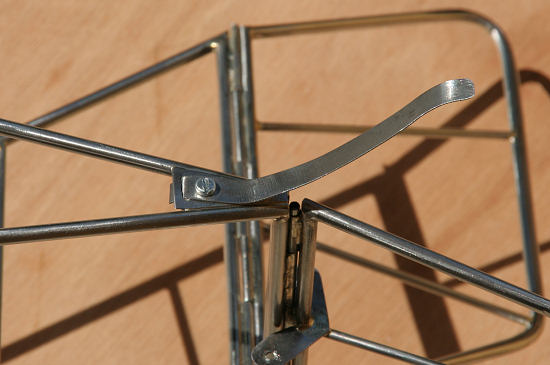

Mise en croix de l'aile inférieure, la tâche est simple avec ce type de construction et se résume en 4 points de brasure argent des fourreaux laiton, par contre le positionnement doit être très précis.

04 Avril 2011 - Clic pour Agrandir (560g de matière sur la photo)

Montage de la cabane d'aile: comme pour le fuselage, des rainures sont faites dans une plaque de CTP afin de positionner avec précision les tubes. Un petit morceau de tige filetée de 4mm est plié et inséré dans les tubes de jonction supérieure.

La cabane est brasée dans le fuselage, les tubes dépassant vont servir à la reprise des mâts de l'aile basse, la pièce centrale en acier de 1mm servira à la fixation du mât de l'aile haute.

07 Avril 2011

Des pièces en dural de 1.2mm sont brasées à l'extrémité de l'aile inférieure afin de fixer les haubans. Pour plier le dural sans le casser, il faut le recuire, pour cela l'enduire de savon et le chauffer jusqu'au noircissement, tant qu'il est à la température, le plonger dans l'eau pour retremper le dural. Le métal restera suffisament mou pour le plier et retrouvera ses caractéristiques au bout de 4 jours à température

ambiante.

Voir la trempe du dural entre autre, dans cet excellent document en pdf à télécharger ici

Les haubans de triangulation de l'aile basse sont fixés à la cabane avec des goupilles beta

et sont vissés à la base dans les pièces en dural. J'essayerais d'habiller ces haubans avec de l'alu de 2/10e plié en forme de goutte d'eau...

Une platine et un écrou de 3mm sont brasés à l'arrière du fuselage. La béquille en acier ressort est vissée dessus.

|