|

|

|

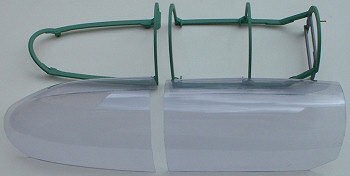

A parte traseira da armação é fixada a fuselagem pelos lados por dois pinos de aço de 1 mm. A porção anterior é mantida por um pino que atravessa a fuselagem. As falsas placas de reforço são confeccionadas em compensado de 1 mm coladas com epóxi, a cola em seguida é trabalhada com a micro retifica no intuito de dar ao acabamento um aspecto de solda elétrica.

|

|

Moldagem do vidro: O "master" que foi confeccionado com a fuselagem é alongado em 1 cm e todos os sentidos, em seguida recoberto com tecido de fibra de vidro e resina. Em seguida uma camada de resina epóxi com talco é aplicada ao master, o conjunto é lixado até se obter uma superfície perfeitamente lisa. Uma moldura com as dimensões do forno segura a placa de plástico (rodhoïd). Coloco a temperatura no máximo por (1 min a 1 min 30) e se molda o vidro da cabine. |

|

|

|

|

|

O vidro é instalado sobre a armação. Os pinos em latão tem em média 5 mm de comprimento (pode-se usar alfinetes), eles são colocados um a um, de cima para baixo de maneira simétrica. Um furo de 0.6 mm é feito na armação, cada pino é colado ao cianoacrilato, uma pinça delicada pode ajudar neste processo. A borda do vidro é em seguida recortada com uma micro retifica equipada de um disco de corte, o acabamento é feito lentamente, sem forçar para não estragar o vidro. O acabamento final é dado com uma lixadeira manual equipada de uma lixa fina. |

20 de agosto de 2004

|

|

| Dois blocos de balsa são ajustados ao lado do canopy, em seguida é dado o perfil da asa a cada um. Estes blocos são colados ao canopy com cola de neoprene. Um reforço é dado na parte superior com cola epóxi, lembrando que o plástico é protegido da cola por 3 camadas de fita adesiva. |

A carenagem do estabilizador é recoberta com tecido de fibra de vidro mais resina, em seguida o interior é lixado para a obtenção do ajuste final. Esta peça será colada após a entelagem da fuselagem. Se observa ainda, o bequilha, o pino de manutenção. |

|

O trem de pouso é feito de balsa de 20 mm. Foi realizada o ajuste na fuselagem segundo a planta, em seguida esta peça é reforçada por 2 camadas de compensado de 1 mm e uma chapa de alumínio, o conjunto final ultrapassa em 2 mm de cada lado. As laterais são recobertas com couro, colado com neoprene, deixa-se algumas rugas. Os pinos facilitam a colagem, que é realizada após a entelagem da fuselagem. |

Tubo do Pitot em latão de 2 mm, soldado com estanho. |

22 de agosto de 2004

Clique para aumentar

|

|

Após realizar uma bela pintura, pode-se envelhecer o conjunto: traços de uso, riscos, usando o modelo real como inspiração. |

28 de agosto de 2004

|

As cabeças e as mãos dos pilotos são modeladas com papel maché, segundo o método descrito aqui

|

|

|

|

Cabelos, barba e bigode são feitos a partir a fibra de lã, o aspecto grisalho é obtido com pó de grafite, que eu uso também para "sujar" o cinto de segurança. As fivelas do cinto são feitas de plástico de embalagem reciclada. Os bonés são feitos tecido de algodão espesso, recortados segundo o molde, e depois montados com cola, seguindo o mesmo princípio das roupas. Os brasões são impressos em impressora. |

|

As asas são enteladas com Diacov. O Diacov é um tecido termo retrátil parecido com o Solartex, com um aspecto transparente, como papel transparente. Este tecido de entelagem é fabricado pela Sociedade DIATEX e é usado na indústria aeronáutica. O método de entelagem é descrito na página do planador Bergfalke

Em seguida o Diacov recebe 3 demãos de dope, indispensável para impermeabilizar o tecido antes da pintura, pois se não for feito a tinta vai se difundir sob a fita protetora, impregnando o tecido logo abaixo, pois no meu caso uma parte da asa é pintada e outra não.

A fuselagem é entelada com seda (este trabalho é mais fácil à dois). A seda é comprada em lojas especializadas. Esta entelagem é leve e reforça a estrutura de madeira, sendo fácil recobrir todos os contornos do planador. A fuselagem é preparada com 3 demãos de dope, sendo passada uma lixa d'água após a ultima demão. A seda é aplicada úmida na lateral da fuselagem, a seda é colada com um pincel e com dope, o dope atravessa a seda e a cola contra a madeira. Uma vez extremidade da seda colada, espera-se 30 segundos de secagem, e vai-se progredindo lentamente, procurando esticar ao máximo o papel, como quem aplica um filme termoretrátil. O recorte das rebarbas é feito com uma lâmina de barbear nova.Uma vez colocada a seda, ela recebe 3 demãos de dope, sendo a última demão feita com dope mais talco. O talco serve para fechar os poros e dá um ótimo acabamento após o uso da lixa, o peso adicional é desprezível, mesmo após este numero de camadas de dope. |

Página [ 1 ] [ 2 ] [ 3 ] [ 4 ] [ 5 ] [ 6 ] [ 7 ] seguinte>>